Trends en ontwikkelingen op het gebied van assemblagetechnieken binnen de maakindustrie.

Wat klanten vaak aan ons vragen:

Mijn producten beschadigd tijdens het schroeven, en ik wil de tact tijden verkorten. Hoe zorg ik ervoor dat ik kwetsbare producten sneller kan assembleren zonder dat de er productafkeur ontstaat.

Manuele assemblagetaken kosten eigenlijk te veel tijd doordat de operator zelf de schroeven moet picken. En in het product gaan nogal verschillende typen schroeven.

Hoe weten we nu zeker dat de schroefverbinding helemaal perfect is? En hoe laat ik dat zien?

Ik wil graag zonder voorgeboorde gaten verschillende materialen aan elkaar verschroeven zonder spanen.

Ik wil graag opschalen, of moet opschalen, waar start ik?

Ik heb al een kleine cobot, kan dat een DEPRAG schroefmodule op gemonteerd worden?

Ik heb verschillende type schroeven, maar ik wil niet voor elke schroef een schroevendraaier moeten kopen, kan dat?

Ik ga je vertellen welke innovaties van DEPRAG SCHULZ GMBH u. CO. deze problemen als sneeuw voor zon doen verdwijnen, zodat er;

- Tact tijden worden verkort;

- Operators worden ontlast;

- Man uren worden verminderd;

- Fouten en trends in schroefverbindingen vroegtijdig worden gedetecteerd;

- Bij kwetsbare componenten geen productafkeur ontstaat;

- Je niet voor elke schroef een schroevendraaier hoeft te aan te kopen;

- Jij die doelen die je voor ogen hebt, gaat halen!

Hier komt de eerste:

Voor het probleem: Lastig bereikbare schroefposities bij kwetsbare componenten.

Werk je bij een professioneel productiebedrijf en ben je verantwoordelijk voor het opschalen van de productie?

De vraag naar je producten stijgt, en je wil graag in-time leveren.

Je hebt verschillende vraagstukken die beantwoord moeten worden om de ROI te kunnen berekenen.

Er is weinig mankracht beschikbaar om te beginnen aan een businesscase en zo raak je al best wel snel verwijderd van het plan. Er komt steeds iets tussendoor.

Je ziet overal verschillende losse oplossingen die je zelf aan elkaar moet koppelen voor je assemblageproces. Soms van verschillende leveranciers. Of je besteed het uit, tel uit de tijd die je eraan kwijt bent, de moeite en het uitzoekwerk.

Soms heb je zelfs verschillende aparte assemblageoplossingen nodig voor alleen maar één of meerdere varianten van je product.

Hoe fijn is het dan als je een assemblageoplossing vindt die al jouw vraagstukken in 1 klap beantwoordt?

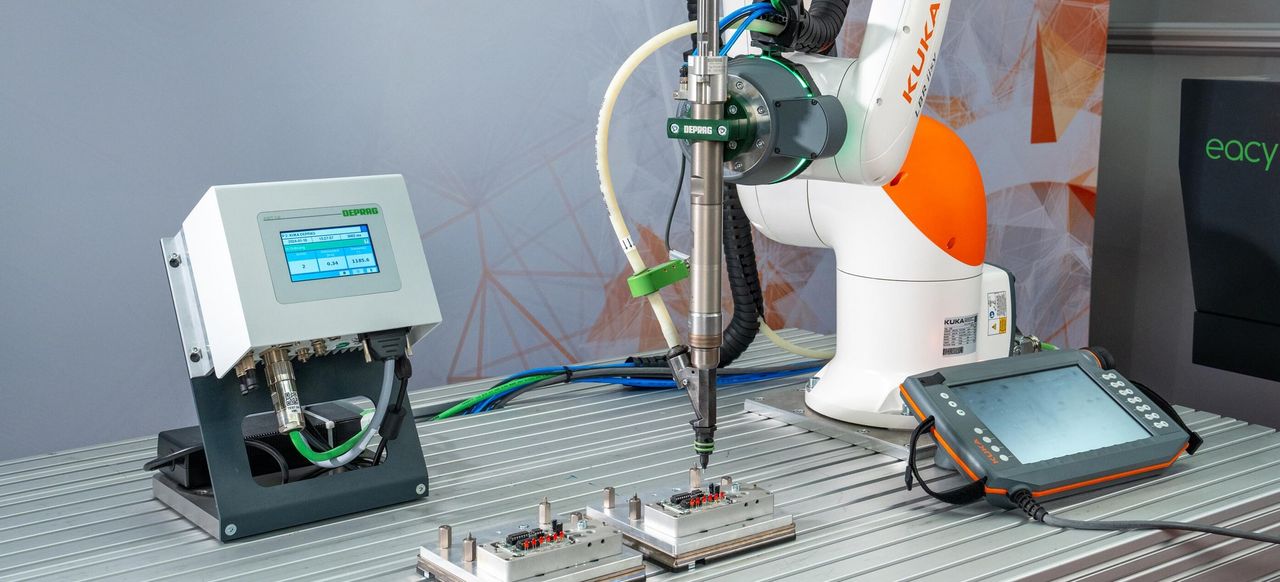

De DFM is een schroevendraaiersysteem met besturing incl, data oplsag. Zodat je er voor zorgt dat elke schroefverbinding precies zo is zoals deze geprogrammeerd is en je de data als bewijslast achter je product beschikbaar hebt. Geen garantiekwesties die achteraf opgeslost moeten worden omdat je niet zeker weet of je verbinding juist is. Je hebt het onder controle en de data is beschikbaar.

Met de schroeftoevoerautomaat verkort je de schroefcyclus omdat je de vele stappen die operator moet uitvoeren om de schroef te positioneren en aan te voeren wordt automatiseert.

En heb je een kwetsbaar product? Dan kan het gebeuren dat je per ongeluk productafkeur hebt doordat er te veel druk op het product wordt uitgeoefend om goed te kunnen schroeven. Omdat de druk in de DFM geregeld wordt, ontstaat geen schade aan je product.

Heb je meerdere varianten van je product en je denkt dat je daar voor een zelfde systeem erbij te moeten kopen? Nee, je wisselt gewoon het bit uit, en selecteert het andere programma.

Operators die uit een grijpbak met schroeven, de juist aantal schroeven, voor de schroefposities moeten picken, is nogal irritant.

Nog irritanter is;

Zeker als je meerdere schroeven met verschillende aantallen moet bijhouden en pakken.

Op de lijst/monitor kijken, pakken en tellen;

Vanaf nu kan dat anders, en dat gaat je heel veel tijd besparen!

Dit is hoe:

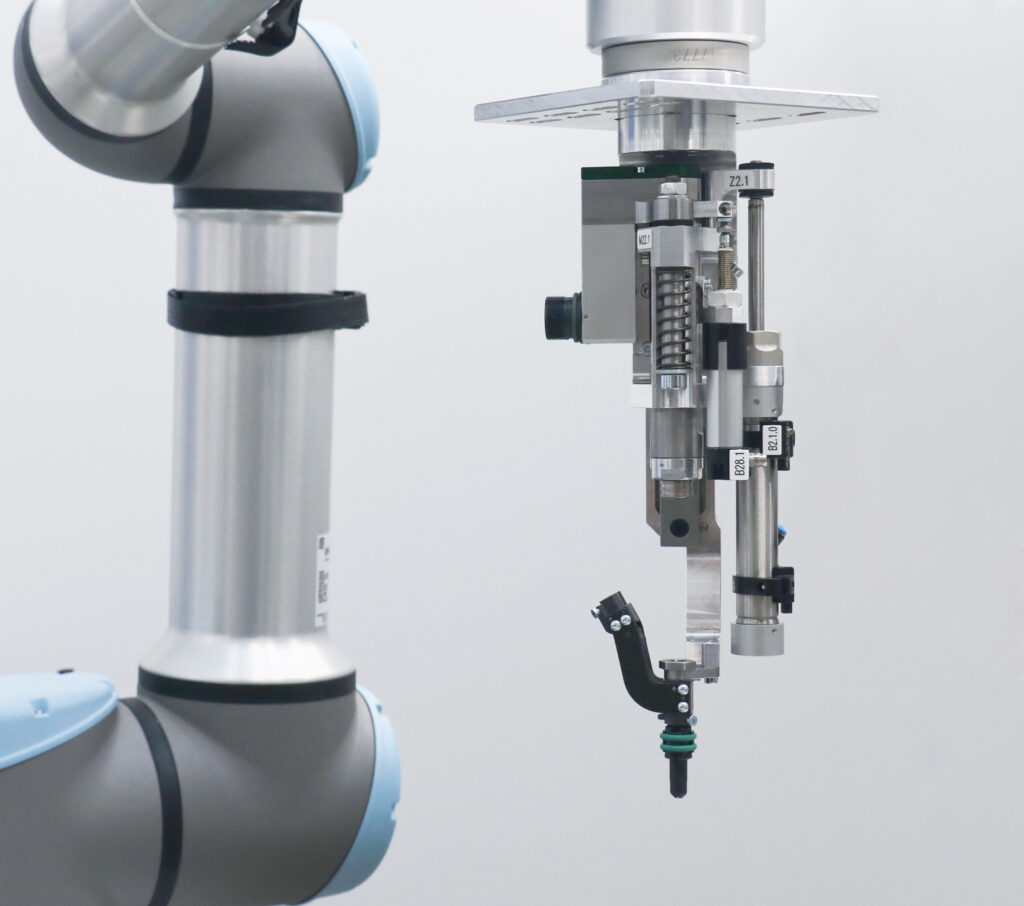

Dan de cobot, daar wil je een schroefmodule aan koppelen, maar hij is wel heel klein. Kan dat überhaupt?

JAA, dat kan! Gaaf he? Kijk, met deze nieuwe mini SFM ( Screwdriving Function Module)

Maar, waarom zet je een schroef-module in?

Schroef-modules nemen de z-beweging van robots over.

Dat zorgt ervoor dat je dan de juiste druk op je verbinding kan overbrengen zonder de robot extra dynamisch te belasten.

✔Dit bespaart je tijd en programmeer uren!

Maar er is meer!

De schroef-module is eenvoudig te integreren. Fijn!

Je krijgt geen productschade door misschien toch een te harde druk, als je een losse schroevendraaier op een robot zou monteren

De juiste druk uitoefenen is belangrijk want zo gaan je slijtdelen veel langer mee, denk aan de bits.

Dus; doordat de schroevendraaier verend opgehangen is in de schroef-module, volgt de schroevendraaier, met een constante snelheid, de schroef tijdens het indraaien. Zodat je geen productschade krijgt.

De schroef-modules zijn ook voor een horizontale beweging beschikbaar. En voor het schroeven van onderaf.

Wil je meerdere schroeven tegelijk aandraaien? Hi. Dat kan ook met een meerspillige schroef-module.

Mooi toch! Je vind meerdere schroefmodules via deze link: https://deprag.nl/productgroep/automatiseringscomponenten/

Wat we aanpakken:

1. Ik heb wel verschillende type schroeven;

2. Die ik met een toevoerslang wil toevoeren, zodat de schroef voor het bit wordt gepositioneerd;

3; Ik heb verschillende schroefprogramma’s; met bijv. een ander koppel, andere ° (omwentelingen) en toerentallen;

4. En er zijn verschillende schroefposities.

Kan dat ook met 1 cobot en 1 schroevendraaier? Wat denk jij?

Jaaa!!! Dat kan ook!! 🚀

HOE gaat dat dan?

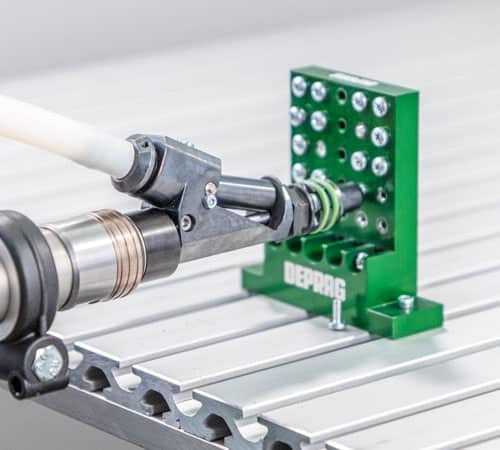

Dat doe je met deze Tool Changer !

De flexibele montageoplossing voor complexe componenten – is nu ook verkrijgbaar met toevoer via een toevoerslang. (check de cyclustijd!!)

Je ziet dat je het mondstuk, dus niet alleen het bit, uitwisselt. En daar zit ook de toevoerslang aan vast. Dus je wisselt het bit en het toevoergedeelte compleet en snel uit.

4 stappen in 1 oplossing! En je blijft flexibel omdat je meerdere type schroeven met 1 schroevendraaier kan verwerken!

Fascinerende machine de ADAPTIVE DFS.

‘Deze machine is een echte game-changer in de automotive industrie’.

“WHY”?

“Met dit DEPRAG bevestigingssysteem verschroef je materialen op hoek en koppel. Dit alles zonder voorgeboorde gaten of getapte draad”.

Dat scheelt productiebedrijven zo veel voorwerk’.

“DEPRAG kennende zullen er nog veel meer voordelen zijn, toch”?

Dit zijn ze:

✔Hoogste procesbetrouwbaarheid, zodat je geen productafkeur hebt.

✔Garantie op de kortst mogelijke cyclustijd, zodat je meer in korte tijd kan produceren.

✔Geoptimaliseerde trechtervorming, zodat de flowform schroef op juiste positie wordt gepositioneerd.

✔Voorkomt draadschade, zodat je de schroef uit je materiaal kan halen en er weer opnieuw in kan schroeven.

✔Minder druk op het materiaal en het product, zodat je geen schade aan het product toebrengt.

✔Vermindering van de setup time, je kan snel aan de slag.

✔Ontworpen voor nieuwe materialen, bevestigingsmiddelen en verbindingsmethoden.

✔De adaptieve assemblage eenheid ADAPTIVE DFS combineert EC-Servo-schroeftechnologie met EC-Servo-slagtechnologie. Dat betekent dat het indraaien van de schroef en de druk van het van het indraaien van de schroef volledig wordt gecontroleerd gedurende het proces.

En deze FDS is geoptimaliseerd. In de video zie je precies welke specificaties het assemblageproces vergemakkelijkt.

Er is nogal hard gewerkt!

Heb jij nou van deze vraagstukken die we hier behandelen? Dan weet je wat je te doen staat om die geweldige efficiency slag te maken.